配料中加入石墨的质量和数量至关重要。一般来说,增加耐火砖中石墨含量,耐火砖的抗渣性和热震稳定性会提高,但强度和抗氧化性均会降低,若镁碳砖中碳含量太少(<10%),耐火砖中不能形成网络骨架,则碳的优势不能有效地发挥。所以,碳含量在10—20%范围内较为合适。混料过程中,为了使石墨均匀地包围在镁砂颗粒周围,加料顺序应为:镁砂颗粒→结合剂→石墨→镁砂细粉与添加剂粉。由于石墨含量大、密度小,添加剂量又非常少,欲混合均匀,需要较长的时间,但混合时间过长又容易使镁砂颗粒周围的石墨和细粉脱落,所以混合时间要适当。

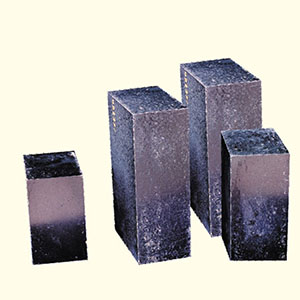

镁碳砖的成型是使耐火砖组织结构致密化的重要因素:由于泥料中石墨量大,钢包镁碳砖骨料临界颗粒小,因此宜采用高压成型并严格按照先轻后重,多次加压的操作规程压制,以免产生成型裂纹。采用抽真空,排气加压的操作规程。另外,高压成型的砖坯表面非常光滑,镁碳砖生产搬运和筑砌时易滑动,所以成型后的砖坯要采取浸渍或涂抹0.1一2mm厚的热硬性树脂形成树脂膜防止滑动。一般称这种处理为防滑处理。

近期中国耐火材料行业协会对52家耐材生产企业进行的调研显示,2012年耐材企业销售收入同比降低4.29%,实现利润同比降低21.40%;2012年以来,应收货款同比上升15.34%。为此,工信部昨日发布《关于促进耐火材料产业健康可持续发展的若干意见》,意见指出到2015年,高端耐火材料基本自给,菱镁矿石资源综合利用率不低于90%,耐火粘土矿石资源综合利用率不低于80%。到2020年,两种矿石资源综合利用率分别高于95%和90%。并推进联合重组、优化产业布局、强化节能降耗、淘汰落后产能。

耐火材料的回弹性是针对喷涂料而言的。在进行喷涂施工时,常会出现因骨料颗粒的回弹散落而造成耐火喷涂料的浪费和喷涂层颗粒级配的不合理,体积密度下降,以致影响内衬层的使用寿命。稠度用来表示耐火材料的可流动性能。稠度的概念在耐火泥浆、浇注料、可塑性及某些湿法喷涂料的施工中被广泛应用。用规定的金属圆锥体沉入可流动的材料内。其沉入深度值即为该材料的稠度,以0.1mm为计量单位。稠度的调节主要通过调整物料的颗粒级配及结合剂、稀释剂的配比来实现。加入适量减水剂也能调节稠度指标。