多粒级物料筛分设备的选用与布置耐火材料生产中常用的筛分设备为二层筛或三层筛。电炉喷补料布置型式按前面介绍的平行或垂直布置即可。但是随着耐火材料行业技术的不断发展,对耐火材料的要求提高,在实际生产中必须采用更多的粒级配料以求提高制品的理化指标,这就要求应用四层或更多层的筛分设备。生产实践证明,四层筛若一体布置其筛分效率较低,为此可采用两台双层筛串联的布置形式,这种分体式结构的筛分效率有较大提高。

通过添加碳,可生产多种耐火砖,特别是镁碳质高级碱性耐火材料。向耐火材料中添加碳有多种方法:焦油沥青或合成树脂浸渍镁铝碳砖,烧结氧化物耐火材料的开口气孔率约为12%,这些孔隙大部分可被焦油沥青或树脂所填充。由于挥发份的挥发、致密度相对较低,这类制品的残碳率约为2%~3%。以特级矾土熟料、电熔镁砂、酚醛树脂及高纯石墨为主要原料,配以各种添加剂研制的铝镁碳砖,应用于宣钢炼钢厂80吨转炉钢包取得了良好的效果,满足了生产的要求.1 湿法喷补是将耐火集料、结合剂、添加剂与水混合制成一定稠度的泥浆,然后通过喷补机用压缩空气镁铝碳砖将泥浆喷射到喷补面上的一种方法。

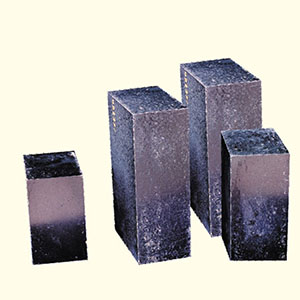

镁铝碳砖PN系列铝镁碳砖采用特级铝矾土或刚玉为骨料,钢包用镁碳砖炉转用镁碳砖并着重强化基质,以酚醛树脂为结合剂,采用机压成型,具有抗侵蚀、抗剥落、强度高等特点,适用于钢包包底和包壁等部位。PN系列镁铝碳砖是在铝镁碳砖的基础上调整了工艺和技术,增强了材料的抗侵蚀性和抗剥落性,适用于钢包包底和包壁等部位,能明显提高钢包的使用寿命。碳在耐火材料中的应用在当下冶金行业中的应用已相当的广泛,在过去,为了适应冶金新工艺和耐火材料技术发展,开发了许多新产品。耐火材料专家很早就了解到不同形式的碳在耐火材料中所表现出的优良镁铝碳砖性能。

在沥青和树脂的基础上,经过改性得到的物质。如果结合剂炭化后能形成镶嵌结构和原位形成碳纤维物质,那么这种结合剂将改善耐火材料的高温性能。为了提高MgO-C砖的抗氧化性,常加入少量的添加剂,添加剂的作用原理大致可分为两个方面:一方面是从热力学观点出发,即在工作温度下,添加物或者添加物和碳反应生成其他物质,它们与氧的亲和力比碳与氧的亲和力大,优先于碳被氧化从而起到保护碳的作用;另一方面,即从动力学的角度来考虑添加剂与O2,CO或者碳反应生成的化合物改变碳复合耐火材料的显微结构,如增加致密度,堵塞气孔,阻碍氧及反应产物的扩散等。

混料过程中,为了使石墨均匀地包围在镁砂颗粒周围,加料顺序应为:镁砂颗粒→结合剂→石墨→镁砂细粉与添加剂粉。由于石墨含量大、密度小,添加剂量又非常少,欲混合均匀,需要较长的时间,但混合时间过长又容易使镁砂颗粒周围的石墨和细粉脱落,所以混合时间要适当。镁碳砖的成型是使耐火砖组织结构致密化的重要因素:由于泥料中石墨量大,骨料临界颗粒小,因此宜采用高压成型并严格按照先轻后重,多次加压的操作规程压制,以免产生成型裂纹。采用抽真空,排气加压的操作规程。另外,高压成型的砖坯表面非常光滑,搬运和筑砌时易滑动,所以成型后的砖坯要采取浸渍或涂抹0.1一2mm厚的热硬性树脂形成树脂膜防止滑动。一般称这种处理为防滑处理。

高铝砖耐火度1770-1790℃,三氧化铝(Al2O3)含量大于48%的一种耐火砖。钢包档渣堰其特点是:耐压强度高、耐火度高。耐冲击性好、抗腐蚀强、抗渣性优良、使用寿命长,荷重化温度高,高温下的结构强度高。镁砖耐火度达2000℃以上,以烧成镁砂为主要原料,经机压成型后在1500℃左右的高温烧成的制品。档渣堰加工因其高温性能好,抗冶金炉渣能力强,被广泛应用于钢铁工业炼钢炉衬和混铁炉等,目前转炉层用镁砖多为烧成镁砖和镁硅砖。耐火砖里面、黏土砖、高铝砖、镁砖,其中的镁砖耐火温度比较高,高达2000多度;其次是高铝砖,耐火温度为1770-1790度;然后是黏土砖。